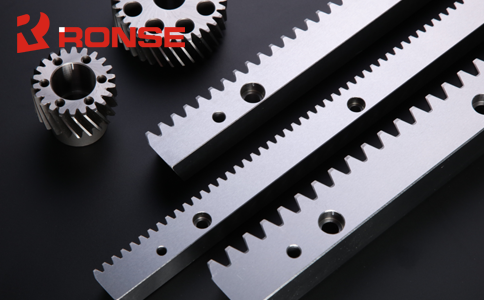

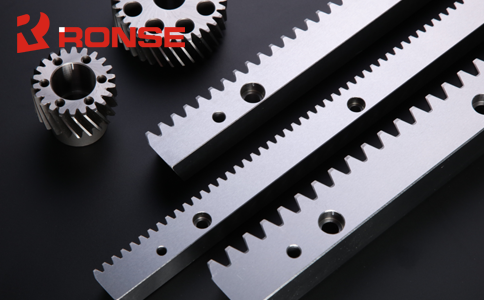

在机械传动系统中,齿条作为实现直线运动的关键部件,其磨损情况直接关系到设备的运行精度、稳定性和使用寿命。一旦齿条出现过度磨损,不仅会导致传动效率降低,还可能引发设备故障,影响生产进程。因此,采取有效的措施防止齿条磨损具有重要意义。

合理润滑

选择合适的润滑剂

润滑剂在防止齿条磨损中起着至关重要的作用。根据齿条的工作环境和负载条件,应选择合适类型的润滑剂。对于一般的工业应用,矿物油基润滑剂是常见的选择,其具有良好的润滑性能和较低的成本。在高温环境下工作的齿条,如在钢铁冶炼设备中,需要使用耐高温的合成润滑剂,以确保在高温下仍能保持良好的润滑效果,防止因润滑不足导致的磨损加剧。在有粉尘或腐蚀性介质的环境中,应选用具有抗污染和防锈性能的润滑剂,如含有特殊添加剂的润滑剂,能在齿条表面形成一层保护膜,阻挡粉尘和腐蚀性物质的侵蚀,减少磨损。

确定正确的润滑方式

除了选择合适的润滑剂,采用正确的润滑方式也十分关键。常见的润滑方式有油浴润滑、喷油润滑和润滑脂润滑。油浴润滑适用于低速、中载的齿条传动系统,将齿条部分浸入润滑油池中,通过齿轮的转动将润滑油带到齿条表面,实现润滑。喷油润滑则常用于高速、重载的场合,通过专门的喷油装置将润滑油以一定的压力喷射到齿条与齿轮的啮合部位,能够及时补充润滑剂,带走热量,有效减少磨损。润滑脂润滑一般用于不易加油或对润滑油泄漏有严格限制的地方,润滑脂具有较好的粘附性,能够在齿条表面形成一层持久的润滑膜,起到润滑和防护作用。例如,在自动化生产线中,由于设备运行速度较高,且对清洁度要求严格,采用喷油润滑方式,能够确保齿条在高速运转下得到充分润滑,同时避免润滑油泄漏对生产环境造成污染。

优化材料选择

选用耐磨材料

齿条的材料选择对其耐磨性有直接影响。在设计和制造齿条时,应根据工作条件选用合适的耐磨材料。对于一般的机械传动,中碳钢经过适当的热处理(如调质处理)后,可获得较好的综合力学性能,具有一定的耐磨性。在重载、频繁启停等恶劣工况下,可选用合金钢,如 40Cr、20CrMnTi 等。合金钢中含有铬、锰、钛等合金元素,能够提高材料的强度、硬度和耐磨性。在矿山机械中,由于齿条需要承受巨大的冲击力和摩擦力,采用高强度合金钢制造的齿条,能够显著提高其使用寿命。此外,还可以考虑使用表面硬化处理的材料,如渗碳、氮化处理的钢材,通过在材料表面形成一层高硬度的硬化层,提高齿条表面的耐磨性。

考虑材料配对

在齿轮与齿条传动系统中,齿轮和齿条的材料配对也会影响磨损情况。合理的材料配对能够减少摩擦系数,降低磨损程度。一般来说,应避免齿轮和齿条采用相同硬度的材料,否则在啮合过程中容易出现粘着磨损。通常选择硬度较高的齿轮材料与硬度稍低但具有较好韧性的齿条材料相配对。例如,采用淬火处理的齿轮与调质处理的齿条配合,既能保证齿轮的耐磨性,又能使齿条在承受冲击载荷时有较好的韧性,减少磨损和断裂的风险。同时,材料的化学相容性也很重要,要确保两种材料在接触过程中不会发生化学反应,导致腐蚀磨损。

精确安装与调整

保证安装精度

精确的安装是防止齿条磨损的基础。在安装齿条时,要确保其与齿轮的中心线平行度、垂直度以及啮合间隙符合设计要求。安装精度不足会导致齿轮与齿条啮合不良,使齿面接触应力分布不均,从而加速齿条的磨损。使用高精度的测量工具,如激光对中仪、百分表等,对安装过程进行严格监控和调整。在安装大型机床的齿条时,通过激光对中仪精确调整齿条的位置,保证其与齿轮的平行度误差在极小范围内,避免因安装偏差导致的局部磨损。同时,要注意齿条的固定方式,确保齿条在运行过程中不会发生位移或松动,稳定的安装能够有效减少磨损。

定期调整啮合参数

随着设备的运行,齿轮和齿条会逐渐磨损,导致啮合参数发生变化。定期检查和调整啮合参数,如啮合间隙、齿侧间隙等,能够保证齿轮与齿条始终处于良好的啮合状态,减少磨损。通过使用塞尺、千分表等工具测量啮合间隙,当间隙超出规定范围时,及时进行调整。调整方法可以是通过垫片调整齿轮的轴向位置,或者对齿条的安装位置进行微调。在自动化设备中,由于对传动精度要求较高,应增加啮合参数的检查频率,根据设备的运行时间或工作次数定期进行调整,确保齿条的磨损处于可控范围内,延长其使用寿命。

改善工作环境

控制温度和湿度

温度和湿度对齿条的磨损有显著影响。过高的温度会使润滑剂的性能下降,导致润滑效果变差,加剧齿条的磨损。在高温环境下工作的设备,应采取有效的散热措施,如安装冷却风扇、散热片等,降低设备运行温度。同时,要避免设备在低温环境下启动,因为低温会使润滑剂粘度增大,流动性变差,无法及时到达啮合部位,增加磨损风险。湿度也是一个重要因素,潮湿的环境容易导致齿条生锈,进而加速磨损。保持工作环境的干燥,可通过安装除湿设备、通风换气等方式,降低空气中的湿度。在一些对湿度敏感的精密设备中,还可以在设备内部放置干燥剂,防止齿条因受潮而生锈磨损。

减少粉尘和杂质污染

粉尘和杂质是导致齿条磨损的常见因素之一。在有粉尘的工作环境中,如矿山、水泥厂等,粉尘容易进入齿轮与齿条的啮合区域,形成磨粒磨损,加速齿条的磨损。为了减少粉尘和杂质的污染,应在设备周围安装有效的防尘装置,如防护罩、过滤器等。防护罩可以阻挡大部分粉尘的侵入,过滤器则能进一步净化进入设备内部的空气,去除微小的杂质颗粒。定期对设备进行清洁,清除齿条表面的粉尘和杂质,保持齿条的清洁。在清洁过程中,要注意使用合适的清洁工具和方法,避免对齿条表面造成划伤,加重磨损。

加强日常维护

定期检查与监测

建立定期检查制度,对齿条的磨损情况进行密切监测。使用量具如卡尺、千分表等,定期测量齿条的齿厚、齿距等参数,通过对比不同时期的测量数据,及时发现齿条的磨损趋势。对于磨损较快的部位,要进行重点检查和分析原因。可以利用无损检测技术,如超声波检测、磁粉检测等,检查齿条内部是否存在裂纹等缺陷,提前预防故障的发生。在一些大型设备中,还可以安装传感器,实时监测齿条的运行状态,如温度、振动等参数,通过数据分析及时发现潜在的问题,采取相应的措施进行处理,防止磨损进一步加剧。

及时修复与更换

一旦发现齿条出现磨损或其他损坏,应及时进行修复或更换。对于轻微的磨损,可以采用修复工艺进行处理,如采用堆焊、电刷镀等方法,在磨损部位增加金属层,恢复齿条的原始尺寸和形状。在修复过程中,要注意选择合适的修复材料和工艺,确保修复后的齿条性能满足使用要求。对于磨损严重或存在裂纹等缺陷无法修复的齿条,应及时更换新的齿条。选择质量可靠的齿条产品,并严格按照安装要求进行更换,确保新齿条的安装精度和运行性能,避免因更换不当导致新的磨损问题。

防止齿条磨损需要从润滑、材料选择、安装调整、工作环境改善以及日常维护等多个方面入手,综合采取有效的措施。通过合理的设计、精确的安装和科学的维护,能够显著降低齿条的磨损程度,延长其使用寿命,提高设备的运行效率和可靠性,为工业生产的顺利进行提供有力保障。在实际操作中,应根据设备的具体情况和工作条件,制定个性化的防止齿条磨损方案,并不断总结经验,持续优化措施,以达到最佳的防护效果。